1. SITUACIÓN ACTUAL: EL ALMACÉN COMO EJE OLVIDADO

Durante décadas, los almacenes han sido vistos como simples espacios de resguardo: una extensión del inventario que recibe y despacha mercancía de forma pasiva. En muchas empresas mexicanas, esta visión sigue vigente. Es común encontrar operaciones donde el control del inventario se lleva en hojas de Excel, donde los operarios buscan productos “de memoria o por experiencia”, y donde los errores en surtido se consideran parte normal del día a día.

La realidad es que el almacén se ha convertido en un nodo estratégico de la cadena de suministro. Con el auge del comercio electrónico, el crecimiento del canal omnicanal, la exigencia del cliente y el aumento de la rotación de productos, la eficiencia del almacén impacta directamente en el servicio al cliente, los costos logísticos y la capacidad de crecimiento del negocio.

Sin embargo, este cambio de paradigma no ha sido acompañado por una transformación operativa en la mayoría de las organizaciones. Se opera con prácticas heredadas del pasado, sin integración de sistemas, sin trazabilidad y con muy baja o nula visibilidad.

2. DESAFÍOS: OPERAR CON CEGUERA EN UN ENTORNO QUE EXIGE PRECISIÓN

Falta de visibilidad en tiempo real

Uno de los principales problemas de los almacenes tradicionales es la incapacidad de saber, con certeza y al momento, dónde está cada producto, cuántas unidades hay, en qué estado se encuentra o si está listo para surtirse. Esto genera retrasos, errores y decisiones equivocadas.

Procesos manuales y propensos al error

Desde el recibo de productos hasta el surtido, muchas tareas y órdenes de trabajo siguen realizándose manualmente. Esto incluye conteos, registros en papel, ubicaciones arbitrarias y seguimiento visual. Este nivel de informalidad genera altos índices de error, retrabajo y baja productividad.

Dificultad para responder a la demanda

Con pedidos más fragmentados, nuevas reglas de negocios, exigencias de entregas más rápidas y múltiples canales de salida, los almacenes tradicionales no tienen la agilidad para adaptarse. La falta de digitalización limita la capacidad de escalar, ajustar el surtido o implementar modelos como cross-docking o picking dinámico.

Integraciones rotas o inexistentes

ERP (Enterprise Resource Planning), e-commerce, WMS (Warehouse Management System), TMS (Transportation Management System), YMS (Yard Management System), CRM (Customer Relationship Management)… muchas empresas ya utilizan varios sistemas, pero no los integran con el almacén. Esto provoca desincronización entre el inventario disponible, el inventario físico y los pedidos activos. El resultado: ventas perdidas, quiebres de inventario o sobrecostos.

Imposibilidad de automatizar

La automatización no empieza con robots, sino con información. Sin procesos estandarizados ni datos confiables, ninguna automatización será sostenible. La digitalización es el paso previo obligatorio para considerar AS/RS, Shuttles, Miniloads, AMRs, AGV’s, Conveyors, Put-to-light o cualquier otra tecnología avanzada.

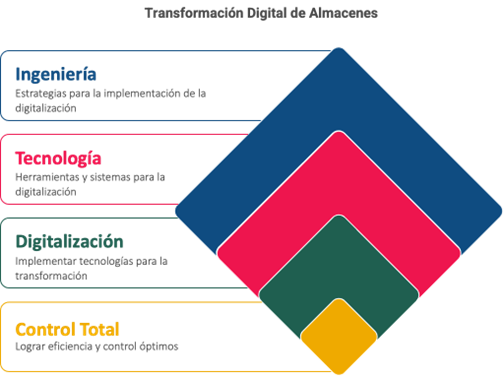

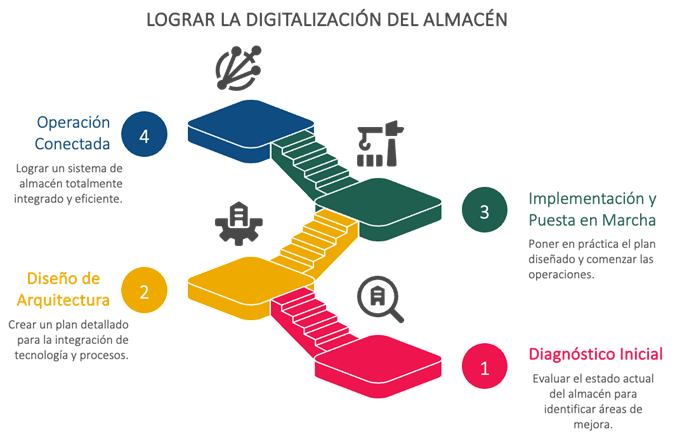

3. PROCESO DE SOLUCIÓN: PASOS CLAVE HACIA LA DIGITALIZACIÓN

La digitalización de un almacén no se limita a instalar un software. Es un proceso estructurado que debe partir de un diagnóstico operativo y técnico, considerando personas, vehículos de arrastre, activos, procesos y tecnología.

Paso 1: Diagnóstico de madurez digital

Antes de actuar, es vital entender la situación actual. En IK Consulting, aplicamos herramientas de evaluación que analizan:

- Nivel de control sobre el inventario.

- Nivel de automatización de procesos clave (recepción, put-away, almacenaje, picking, reabasto, embarque).

- Existencia e integración de sistemas digitales.

- Flujo de información entre áreas.

- Nivel de trazabilidad y generación de KPIs.

Este diagnóstico permite determinar brechas tecnológicas y operativas, y establecer una línea base de mejora.

Paso 2: Diseño de arquitectura logística y tecnológica

Con base en los hallazgos, diseñamos una solución a la medida que considera:

- Sistemas de gestión de almacenes (WMS): Se selecciona o adapta una plataforma que permita gestionar el almacén con trazabilidad y lógica operativa.

- Equipamiento digital: Dispositivos móviles, escáneres, etiquetas RFID, sensores IoT, terminales portátiles, etc.

- Rediseño de layout y flujo de trabajo: Se adapta el almacén para soportar la lógica del sistema (por ejemplo, agrupando por rotación o zonas de picking).

- Integraciones: Con el ERP, sistemas de ventas, e-commerce, facturación o transporte.

Todo esto se modela para visualizar escenarios, validar flujos y calcular retorno sobre la inversión.

Paso 3: Implementación y puesta en marcha

La implementación no solo involucra la tecnología. Incluye también:

- Capacitación de operarios y supervisores.

- Pruebas piloto con doble registro (manual y digital) para validar precisión.

- Acompañamiento durante el cambio de sistema.

- Soporte técnico post-implementación.

Una implementación exitosa se mide no solo por la instalación de sistemas, sino por el nivel de adopción del equipo operativo.

Paso 4: Mejora continua y escalabilidad

Una vez en operación, se inicia una etapa de monitoreo y mejora, donde se analizan:

- Cumplimiento de SLA operativos.

- Productividad por tarea y trabajador.

- Análisis de causas de errores.

- Ajustes en el slotting y layout.

- Posibilidades de automatización adicionales.

La digitalización permite medir. Y lo que se mide, se puede mejorar.

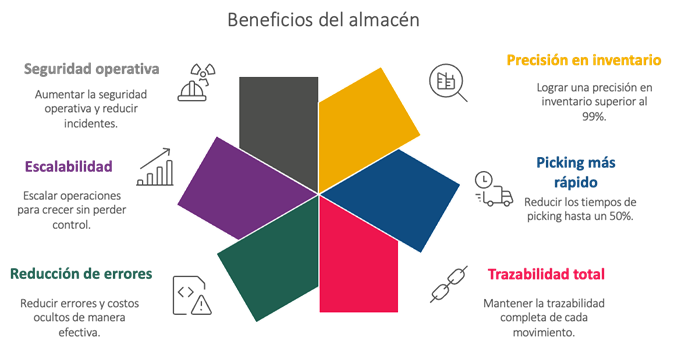

- BENEFICIOS TANGIBLES DE UN ALMACÉN DIGITAL

Una vez completado el proceso, los beneficios no tardan en evidenciarse:

Control total del inventario

Con un WMS y escaneo en tiempo real, el inventario se vuelve 100% confiable. Las diferencias desaparecen. Se sabe con certeza qué hay, dónde está y en qué estado.

Reducción significativa de errores

Desde la recepción hasta el embarque, los errores se reducen en más del 40% gracias a validaciones en cada paso y eliminación de tareas manuales.

Aumento de productividad

El tiempo promedio de surtido por pedido se reduce. El operario ya no busca: sigue instrucciones precisas. Se puede atender mayor volumen con el mismo personal.

Mejora en el servicio al cliente

Pedidos completos, entregados a tiempo, sin errores. El cliente nota la diferencia y se incrementa la satisfacción general.

Trazabilidad total

Cada movimiento queda registrado. Esto permite auditar, analizar, mejorar y defenderse ante reclamos.

Base para automatización y crecimiento

Una operación digital puede incorporar fácilmente nuevas tecnologías: put-to-light, AMRs, sorters o micro fulfillment centers. Además, permite escalar volumen sin perder control.

CONCLUSIÓN: DEL CAOS A LA INTELIGENCIA OPERATIVA

La digitalización de almacenes no es solo una tendencia. Es la puerta de entrada a una nueva era operativa. Las empresas que la adoptan logran mayor eficiencia, control, rentabilidad y resiliencia.

En IK Consulting ayudamos a nuestros clientes a dar el salto con orden, claridad y resultados. Desde el diagnóstico inicial hasta la operación conectada, diseñamos soluciones a la medida que realmente funcionan en campo.

¿Tu almacén ya opera con inteligencia?